- Процеси и оборудване

- Архитектурни Профили

- Архитектурни профили

- Отваряема система 38 мм - O38

- Плъзгаща система 28 мм - S28

- Термо плъзгане с повдигане 60 мм – TBS 60

- Отваряема система с прекъснат термичен мост 55 мм - TBO55

- Отваряема система с прекъснат термичен мост 70 мм - TBO70

- Фасадна система 50 мм - CW50

- Вентилируема фасадна система - CW40

- Комарници и профили за щори

- Подпрозоречни дъски

- Ъглонабивни сглобки

- Стандартни профили

- Аксесоари

- Клиентски профили

- Архитектурни профили

- За нас

- Контакти

-

-

7-инчова преса

Преди да се пристъпи към екструзия матриците, необходими за изработката на всеки един профил, се подготвят за поставянето им на пресата. ВИАС ЕООД разполага с добре квалифициран матричарен отдел, където нашите специалисти подготвят, коригират и почистват матриците преди и след екструзия. Работим в тясно сътрудничество само с най-добрите производители на матрици в бранша и с висококачествени инструменти за корекция на матрици.

Матриците се азотират с последно поколение азотираща машина NITREX, която е проектирана да работи на напълно автоматичен режим. Всички фази на процеса – прочистване, нагряване, азотиране и охлаждане се изпълняват в един непрекъснат цикъл. Пещите са оборудвани с множество контролирани нагревателни зони. Машината е снабдена с персонализирана система за контрол.

Новата прес линия включва:

• система с 5 зони за нагряване на алуминиевите заготовки;

• система за конично нагряване на заготовката с толеранс от 50 градуса в двата края;

• система с индукционно нагряване на матриците;

• 7 инчова 18 MN преса с предно захранване и автоматично подаване на заготовките;

ВИАС ЕООД работи със заготовки от висококачествени алуминиеви сплави, като най-често използваната е EN AW-6063:

Всяка партида алуминиеви заготовки пристига със свой сертфикат за инспекция и декларация за съответсвие, както и лабораторен анализ, указващ точното съотношение на химическата композиция.

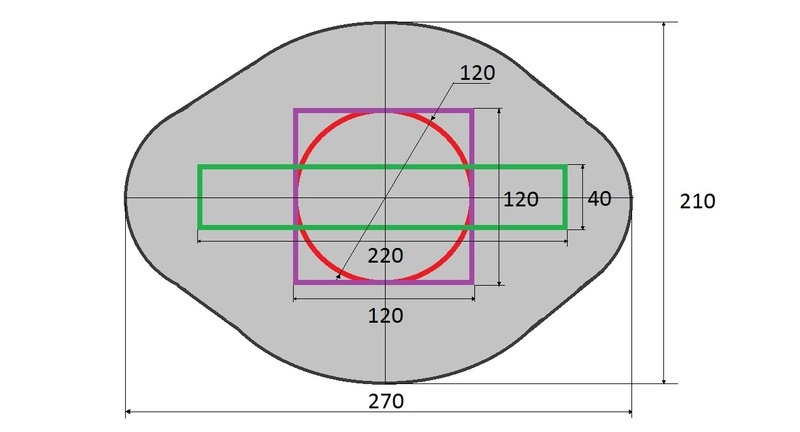

Пресата дава възможност за екструзия на профили с размери от 8мм до 220мм (за отворени профили) и от 10мм до 220мм (за профили от затворен тип). Теглата могат да са от 0,05кг/м до максимум 8,5 кг/м. Дължината на профилите варира от 2100мм до 8000мм, като стандартната дължина е 6000мм.

Производството на алуминиевите профили е съобразено със следните стандарти:

- EN 573 – Алуминий и алуминиеви сплави;

- EN 755 – Алуминий и алуминиеви сплави;

- EN 12020 – Алуминий и алуминиеви сплави;

- ISO 2768 – Механични части, допуски, други размери и отклонения;

Седем инчовата 18 MN преса с фронтално захранване е екипирана с патентованата система за енергоспестяване PE.E.S.S., която осигурява до 25% икономия на енергия, в зависимост от вида на произвежданите профили. PE Manager системата управлява температурата на пещта, параметрите на пресата и силата на пулера, за да улесни работата на разтяжката, автоматично настройвайки параметрите на новите профили. Потребителите с необходимите права на достъп могат по всяко време и от всяко място снабдено с интернет връзка да се логват в софтуерното приложение, което отчита работата на пресата и в реално време да виждат коя заявка се изпълнява към момента, какво е било произведено преди това и какво е планирано за производство след това. Всички тези данни автоматично се прехвърлят и към счетоводния софтуер на фирмата.

Производствената база е оборудвана с разработена от Presezzi система за мониторинг, която следи сервизния живот на цялата прес линия. Това позволява на обслужващия отдел да проверява текущия статус на инсталацията чрез интернет връзка от всяка точка на света, както и да съпоставя данни за статуса на инсталацията по минути, часове, месеци и дори години назад. Системата за мониторинг позволява на отдела по поддръжка да съветва операторите и механиците на пресата в реално време кои части трябва да се проверят или подменят.

След като профилите са екструдирани и нарязани на 6м дължина те преминават през пещ за изкуствено стареене (закаляване), където се нагряват с цел да се ускори отделянето на вторичните фази до достигане на желаната твърдост (стандартно Т6 по WBS). Профилите се нагряват на температура от 195oС за период от 4 часа след стабилизация. При такава термична обработка наситеният с мед твърд разтвор на алуминия се разпада, което се съпровожда от уякчаване на сплавта.

Пещта за изкуствено стареене (закаляване) на профилите побира 16 палета. Пещта е снабдена с конвейер за автоматично зареждане и кран за автоматично разтоварване на профилите след излизане от пещта. Стандартно профилите се закаляват до твърдост T6 WBS, но е възможно постигане и на други твърдости, по желание на клиента (Т4, Т5, Т66). Капацитетът на пещта е средно 60 т на денонощие.

По време на екструзията и след излизане на профилите от пещта за закаляване те са подложени на строг качествен контрол. Замерват се габаритните им размери, за да се провери дали влизат в допустимите толеранси, проверява се повърхността им за несъвършенства, измерва се твърдостта им.

- Архитектурни профили

- Отваряема система 38 мм - O38

- Плъзгаща система 28 мм - S28

- Термо плъзгане с повдигане 60 мм – TBS 60

- Отваряема система с прекъснат термичен мост 55 мм - TBO55

- Отваряема система с прекъснат термичен мост 70 мм - TBO70

- Фасадна система 50 мм - CW50

- Вентилируема фасадна система - CW40

- Комарници и профили за щори

- Подпрозоречни дъски

- Ъглонабивни сглобки

- Стандартни профили

- Аксесоари

- Клиентски профили